Концевой датчик положения – это устройство, используемое в некоторых машинах для определения фиксированной точки отсчета, что позволяет машине определять свое точное исходное положение. При включении машина движется до срабатывания датчика, что позволяет ей точно отслеживать движение от этой точки вперед. Это важно для обеспечения точности и повторяемости в автоматизированных системах перемещения.

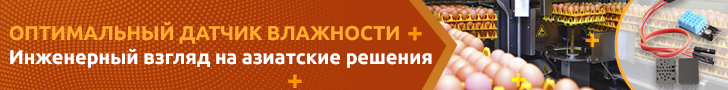

Выбор правильного концевого датчика может существенно повлиять на точность, надежность и общую стоимость. Вот краткий обзор трех основных типов (Рисунок 1).

| |

| Рисунок 1. | Магнитные, механические и оптические датчики положения предлагаются в стандартных конфигурациях. |

Механические концевые датчики положения.

Определение местоположения обеспечивается непосредственно переключающими контактами или рычагами.

- Преимущества: простота, доступная цена и легкость установки.

- Недостатки: со временем подвержены износу, медленнее реагируют и менее точны.

Магнитные концевые датчики положения.

Основанные на измерении магнитных полей, часто с помощью датчиков Холла, они не требуют физического контакта.

- Преимущества: долговечность, эффективность в тяжелых условиях эксплуатации и отсутствие необходимости в обслуживании.

- Недостатки: подвержены влиянию магнитных помех и обычно обеспечивают немного меньшее разрешение, чем оптические датчики.

Оптические концевые датчики положения.

В них используют инфракрасный свет в сочетании с прорезными дисками или отражающими поверхностями.

- Преимущества: чрезвычайно высокая точность, малое время отклика и отсутствие механического износа.

- Недостатки: чувствительность к пыли и рассогласованию положения, а также, как правило, более высокая стоимость.

Оптические датчики идеально подходят для чистых и высокоточных приложений, таких как 3D-принтеры или станки с ЧПУ. В более сложных или промышленных условиях идеальный баланс часто обеспечивают магнитные датчики. А если главными приоритетами являются простота и низкая стоимость, надежным выбором остаются механические датчики.

Ниже подробно описывается структура конструкции универсального адаптера концевого датчика положения.

Начнем с простой и понятной схемы универсального адаптера концевого датчика, показанной на Рисунке 2. Разработанный для широкой совместимости, он принимает входные сигналы логических уровней, включая КМОП и ТТЛ, практически от любых датчиков положения, будь то механические, магнитные или оптические, что делает его гибким выбором для самых разных применений.

| |

| Рисунок 2. | Конструкция универсального адаптера концевого датчика минималистична. |

Схема проста, экономична и сделана с использованием доступных и недорогих компонентов. Встроенная кнопка тестирования (SW1) аналогична по электрической конструкции механическому датчику положения, обеспечивая удобную замену для задач настройки и устранения неполадок.

Микросхема 74LVC1G07 (IC1) представляет собой одиночный буфер с выходом с открытым стоком. На ее входы можно подавать сигналы от устройств с напряжением питания как 3.3 В, так и 5 В, что обеспечивает беспроблемное преобразование уровней в системах со смешанными сигналами. Использование триггера Шмитта на входах обеспечивает надежную работу даже при медленном нарастании и спаде входного сигнала.

Дополнительная функция: светодиод LED1 не является обязательным элементом, но служит полезным визуальным индикатором. Я протестировал схему с красным светодиодом и резистором 1 кОм (R3) – просто, эффективно и с уверенным откликом.

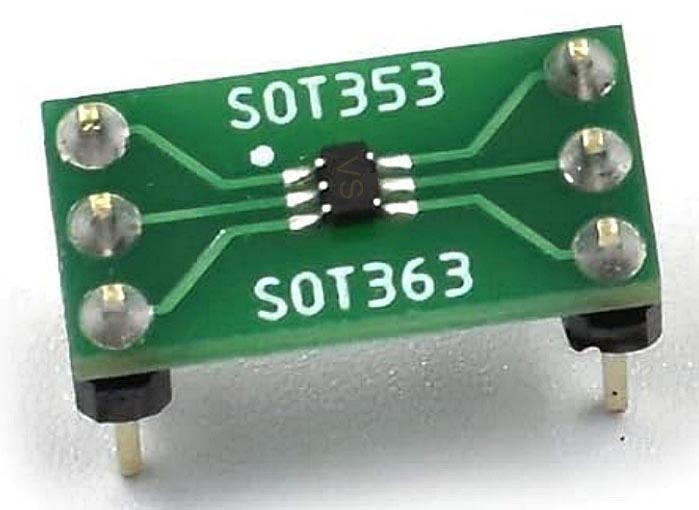

Как обычно, я на скорую руку собрал прототип на беспаечной макетной плате, используя для размещения основного чипа плату-адаптер SOT353 – DIP6 (Рисунок 3).

| |

| Рисунок 3. | Хорошая плата SMD-адаптера позволяет «засиять» даже самому крошечному чипу. |

Заканчивая настройку, обратите внимание, что возврат станка в исходное положение подразумевает перемещение оси к определенному датчику исходного положения – конкретному физическому месту, где установлен датчик или переключатель. Когда ось достигает этой точки, контроллер использует ее в качестве точки отсчета для точного определения положения оси. Для надежной работы крайне важно, чтобы датчик положения был установлен точно в предназначенном для него месте на станке.

В заключение приведем несколько дополнительных рекомендаций по проектированию для тех, кто рассматривает альтернативные варианты, поскольку до сих пор мы лишь вкратце рассмотрели простейший подход. Давайте подробнее рассмотрим несколько случайно выбранных дополнительных компонентов и устройств, которые, возможно, лучше подходят для решения задач обнаружения положения.

- SN74LVC1G16: инвертирующий буфер с триггером Шмитта на входе и выходом с открытым стоком; идеально подходит для формирования сигнала и защиты от помех.

- SN74HCS05: шесть инверторов с триггерами Шмитта на входе и выходами с открытым стоком; полезны для многоканальных логических интерфейсов.

- TCST1103/1202/1300: оптический датчик пропускающего типа с фототранзисторным выходом; идеально подходит для приложений, требующих определения положения или обнаружения наличия или отсутствия объекта.

- TCRT5000: отражающий оптический датчик; идеально подходит для обнаружения объектов на близком расстоянии.

- MLX75305: преобразователь света в напряжение (серия EyeC); преобразует окружающий свет в пропорциональный сигнал напряжения, подходящий для оптического обнаружения.

- Серия OPBххх: щелевые оптические переключатели; предназначены для точного обнаружения объектов и определения положения в автоматизированных системах.

Кроме того, компактные индуктивные датчики приближения, такие как Omron E2B-M18KN16-M1-B1 (Рисунок 4), часто используются в качестве концевых датчиков положения для обнаружения металлических объектов – как правило, деталей машин или исполнительных механизмов – в фиксированной опорной точке. Отсутствие в них контактов обеспечивает надежное, повторяемое позиционирование с минимальным износом, что идеально подходит для роботизированных манипуляторов, линейных исполнительных механизмов и станков с ЧПУ.

| |

| Рисунок 4. | Индуктивный датчик приближения Omron E2B-M18KN16-M1-B1 поддерживает функции определения положения, обнаруживая металлические объекты в фиксированных опорных точках. Это обеспечивает точное бесконтактное позиционирование в промышленных установках. |